Bakırın Sıfırdan Cevher İşleme Çalışması

- Umut Eren Yıldız

- 24 Haz 2024

- 13 dakikada okunur

Güncelleme tarihi: 25 Haz 2024

Giriş

Bu kişisel çalışma belirli bir rapor için yapıldı.

Kendi yaptığım çalışma bir mineral işleme çalışmasıydı. Örnek, ağırlıklı olarak bir bakır örneğiydi ve bakır elde etmeye odaklandım. Örnek, Türkiye'nin Artvin ilinden geldi ve menşei itibarıyla AYE örneği olarak kodlandı. Köpüklü flotasyon deneyi uyguladım. Bu deney, aynı örneğin 27. deneyi oldu. Deneyin süreci aşağıdaki gibi sıralandı:

1- Önceden kırılmış bakır örneğinin örnekleme aşaması,

2- Çubuk değirmende öğütme için eleme süreci,

3- Flotasyondan önce örneğin çubuk değirmende öğütülme aşaması,

4- Köpüklü flotasyon süreci,

5- Susuzlaştırma süreci,

6- Kurutma süreci,

7- El tipi XRF ile derece analizi.

Kişisel Çalışmanın Amacı

Öncelikle, bu çalışmada yapmak istediğim proje bir flotasyon süreciydi. Diğer deneylerde bu prosedürü görme şansım oldu. Bir mineral işleme laboratuvarında çalıştığım için bir zenginleştirme projesi yürütmem gerekiyordu. Köpüklü flotasyon yöntemini seçtim çünkü bu, karmaşık bir operasyon ve endüstride en çok kullanılan zenginleştirme yöntemi.

Bu çalışmada Bay Altun ile çalışma fırsatım oldu. O, bu örneğin zenginleştirme projesinin yöneticisiydi. Bu nedenle, deneyi yaparken birçok kez ona danıştım ve çok yardımcı oldu. Bay Altun’un üzerinde çalıştığı projenin örneğinin adı "AYE" idi. Bu kısaltma, örneğin geldiği yeri temsil eder, ancak raporumda bu bilgi kurumun politikası gereği belirtilmemektedir. AYE ağırlıklı olarak bir bakır (Cu) örneğiydi çünkü zenginleştirme işlemi bakır elde etmeye odaklanmıştı. Örnek, doğada çoğunlukla bakırla birlikte bulunan kurşun (Pb) ve çinko (Zn) dahil olmak üzere birçok farklı mineral içeriyordu. Öte yandan, Bay Altun’un talebi üzerine bu çalışmada bakıra odaklandım, bu yüzden hesaplamalarımı bakır üzerine yaptım.

Çalışmanın ana hedefleri; flotasyon sürecine aşina olmak, flotasyon makinelerini ve ekipmanlarını nasıl kullanacağımı öğrenmek, uygulamada gerekli hesaplamaları yapmak ve çalışma sonucunda bakırı zenginleştirmekti.

Veri Toplama

Benim gerçekleştirdiğim deney, bu projenin 27. deneyi idi. 27. deney olduğu için flotasyon deneyinin şartlandırma süresi, Bay Altun tarafından deneme yanılma yöntemiyle önceden belirlenmişti. Bu nedenle, doğrudan şartlandırma sürelerini aldım ve süreci bu verilere göre yürüttüm - verinin türü bir excel dosyasıydı. Ayrıca, kurumda mühendisler deneyden önce literatürü birçok kez gözden geçirir ve bu mineral üzerindeki önceki deneylerin verilerini ve bilgilerini toplarlar.

Flotasyonda çalışmak için en uygun boyutu bulmak amacıyla çalıştığımız tüm tane boyutları için öğütme testleri gerekiyordu.

Analizler ve Hesaplamalar

Bu çalışmayı parça parça incelemek istiyorum. Çalışmanın beş ana aşaması vardı; örnekleme ve tartma işlemleri, örnekleme işleminden sonra elek testi analizi, çubuk değirmende öğütme ve çubukların temizlenmesi işlemleri, flotasyon süreci, flotasyondan sonra örneği fırında kurutma ve derece analizi için örneği hazırlama.

Örnekleme ve Tartma İşlemleri

Öncelikle, AYE Örneği zaten önceden kırılmış ve -38 µm'ye kadar öğütülmüştü. Bay Altun, ağırlığı belirlenmiş olan 10,560 g AYE örneğini getirdi. Bir sonraki aşama örnekleme idi. Zenginleştirme süreci için örnekleme gereklidir çünkü örnek flotasyona tabi tutulduğunda ve flotasyondan sonra analize girdiğinde, en kesin sonuçları elde etmek için homojen olmalıdır.

İlk örnekleme aşaması için Chute Riffler kullanıldı. Chute Riffler, beslemeyi iki örneğe bölen bir ekipmandır.

Öncelikle, örnek Chute Riffler'ın girişine beslenir ve A ve B olarak iki özdeş örneğe ayrılır. Daha sonra, her ikisi de ikiye daha bölünür. Böylece, dört özdeş örnek elde edilir (C, D, E ve F). Daha homojen örnekler oluşturmak için, C ve E birleştirilir, D ve F birleştirilir. Aynı prosedür bir kez daha uygulanarak tekrar bölünürler. Sonuç olarak, dört özdeş örnek elde edilir. Bu örnekler G, H, J ve K olarak adlandırılır. Prosedürü temsil eden organizasyon şemaları aşağıda yer almaktadır.

Ortalama ağırlıktan farkı görmek için bazı hesaplamalar yapılmış ve bir tablo hazırlanmıştır. Oluşturulan tablo ve bazı örnek hesaplamalar aşağıda yer almaktadır.

Tüm Örnek = 2613 g + 2632 g + 2671 g + 2644 g = 10560 g

10560/4 = 2640 g

G →(2640 * 100)/ 2582 =102.24, 102.24–100 = 2.24 %

H→ (2663 * 100)/ 2640 = 100.87, 100.87–100 = 0.87 %

J →(2713 * 100)/2640 = 102.76, 102.76–100 = 2.76 %

K →(2640 * 100)/ 2602 = 101.46, 101.46–100 = 1.46 %

Laboratuvar el kitabına (Bölüm 1 - Örnekleme, tarih belirtilmemiş) göre, teoride Chute Riffler kullanıldığında örneklerin standart sapması 1.01'dir ve bulunan deneysel standart sapma 0.72'dir. Dolayısıyla, örnekleme başarılı kabul edilmiştir.

İkinci Örnekleme Aşaması

İlk örnekleme işlemi tamamlandıktan sonra, flotasyon işlemi için örnekleri tartmadan önce başka bir örnekleme işlemi gerektiği görüldü.

İkinci örnekleme aşaması için küçük bir döner riffler kullanılmaktadır. Bu ekipman, örnekleri şişelere dağıtmak için santrifüj kuvvetinden yararlanmaktadır ve bu şişelerin sekiz tanesi bulunmaktadır. Giriş kısmı üst kısımdadır. Örnekler, girişten partikülleri iletmek için titreşen bir kanala düşer. Daha sonra, santrifüj kuvvetiyle sekiz şişeye ayrılırlar. Ayrıca, bazı partiküller şişelerin borularına, giriş kısmına veya şişelerin girişine yapışmış olabilir. Bu nedenle, riffler dönerken daha iyi bir titreşim sağlamak için Allen anahtarı kullanılmıştır. İşlem figürü aşağıda gösterilmiştir.

Her örnek (G, H, J ve K) ayrı ayrı beslendi. Örneklerin her biri 1000 gram olarak paketlenmesi amaçlanmıştı. Her şişe yaklaşık olarak 325 gram içeriyordu. Dolayısıyla, her paket üç şişe içeriyordu. Her paket tamamlandıktan sonra, kalan tek şişelerle 1000 gram'a yuvarlandılar. Ayrıca, örnekler için şişeler ayrı ayrı seçildi. Sonunda, örnekler 1000 gram olarak düzenlendi ve on adet örnek hazırlandı. Kalan yaklaşık 500 gram atık olarak kabul edildi.

Örnekleme İşleminden Sonra Ele Testi Analizi

Partikül aralığını ve her boyuttaki miktarlarını belirlemek için bir ele testi gereklidir. Ele testi analizi, laboratuvar ölçeğinde bir tarama işlemidir. Ele testi yapılmasının temel nedeni, fraksiyonları görmek ve başka bir boyut indirgeme işlemine ihtiyaç olup olmadığını belirlemektir. Ayrıca, taramadan sonra kümülatif alt boyut grafiği oluşturularak endüstriyel ölçekte bazı hesaplamalar yapmak için önemli olan boyutlar bulunabilir.

Eleme işlemi kuru veya ıslak olarak gerçekleştirilebilir. Islak eleme yapmanın avantajı, cevherin yapışkan olmaması durumunda kuru elemeden daha etkili bir şekilde partikülleri yıkamaktır. Deney için Bay Altun'un önerisi üzerine, fraksiyonları kabaca görmek için öncelikle kuru eleme yapıldı. Ro-Tap Test Ele Sarsıcı, kuru eleme için 1000 dev/dak hızında 10 dakika süreyle kullanıldı.

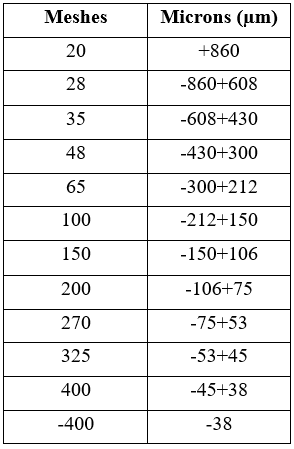

Hem kuru eleme hem de ıslak eleme için aynı elekler kullanıldı. Elekler, (2^0.5) kuralına göre seçildi. 38 mikrondan başlayarak, her seferinde (2^0.5) ile çarpılarak elekler seçildi ve ağ geçitleri aşağıdaki şekilde belirlendi.

Kaba kuru eleme işleminden sonra, ıslak eleme işlemine geçildi. Ekipman hataları olasılıkları nedeniyle, elekler birbirine kümelenmedi. Bunlar sırayla yerleştirildi ve tek tek tarama yapıldı. İlk elek, daha büyük partikülleri elemek için +20 mesh oldu ve işlem aşağıdaki gibi devam etti.

Büyük boyutlu malzeme elek üzerinde birikti, küçük boyutlu malzeme ise suyla birlikte elekten aşağıya yıkandı ve kovaya toplandı. Makine durduruldu, elek alındı ve büyük boyutlu malzeme önce bir tepsiye bir pissat ile yıkandı, ardından tepsiye kondu. Sonrasında, malzemenin çökmesi beklenip yavaşça süzüldü. Örnek, kurutma için fırına konmaya hazır hale getirildi.

Bu işlem sırasında, küçük boyutlu malzeme çökme halindeydi. Ayrıca su dolaşım yükünü azaltmak için süzüldü. Daha sonra, kovadaki küçük boyutlu malzeme bir sonraki elek için besleme olarak kullanıldı, şekilde olduğu gibi. Aynı işlem tüm elekler için tekrarlandı.

Tüm elekler için aynı işlem uygulandıktan sonra, örnekler fraksiyonlar halinde hazırdı ve 24 saat boyunca kuruması için fırına konuldu.

Ele testi analizi sonrasında ekipmanlar temizlendi. Özellikle elekler, yapışmış partiküllerin açıklıklarını ultrasonik seslerle temizleyen ultrasonik elek temizleyiciye yerleştirildi.

Sonuçlar ve Hesaplamalar

24 saat sonra, her fraksiyon için kurumuş örnekler tartıldı ve bir tablo oluşturuldu, şekilde olduğu gibi.

Daha önce belirtildiği gibi, ele testi analizinin ana nedenlerinden biri değeri bulmaktır. Bu nedenle, kümülatif alt boyut malzemesine yüzde olarak ulaşıldıktan sonra, Tromp Eğrisi olarak adlandırılan bir grafik oluşturulabilir. X ekseni mikron cinsinden partikül boyutunu, Y ekseni ise yüzde olarak kümülatif alt boyut malzemesini temsil eder.

Partikül büyüklüğünü bulmak için eğriye bir güç trend çizgisi uygulayarak değer bulunabilir. Eğriden, denklem elde edilebilir. Örneklemin büyüklüğünü bulmak için aşağıdaki hesaplamalar yapılır:

Partikül büyüklüğünü bulmak için denklemde y'ye 80 yerleştirilir ve x bulunur.

Y değeri 80 olduğunda, µ değeri 447.1 µm'dir.

Ayrıca, büyük boyutlu malzemenin dağılımını görmek için bir dağılım grafiği oluşturulabilir.

Imperfeksiyon Değeri, ayrımın ne kadar keskin olduğunu belirlemek için hesaplanan bir parametredir. Ayrımın imperfeksiyon değerini bulmak için şu hesaplamalar yapılır:

Çubuk değirmende öğütme ve çubukların temizlenmesi işlemleri

Öğütme, önemli bir işlemdir. Genellikle laboratuvar ölçeğinde seçilen zenginleştirme yöntemi için cevheri hazırlar. Bu gibi köpüklü flotasyon deneylerinde, partiküllerin yüzmesi için uygun bir boyut gereklidir. Eğer partiküller olması gerektiğinden büyükse, yerçekimi kuvveti kabarcık-partikül arasındaki yapışma kuvvetini domine eder, bu durumda kabarcıklar partikülleri taşıyamaz ve kabarcık-partikül bağlanması sağlanamaz, dolayısıyla partiküller yüzmez. Eğer partiküller çok küçükse, kabarcıklara tutunamazlar.

Bahsettiğim gibi kişisel bir çalışma olarak yürüttüğüm deney 27. deneydi. Bu nedenle, öğütme süresini belirlemek için cevher için yapılan öğütme testleri zaten hesaplanmıştı. Bay Altun'un isteği üzerine, bu deney için de öğütme testi geçerli sayıldı.

Öğütme testleri basitçe deneme-yanılma yöntemiyle gerçekleştirilir. Numuneler, belirlenen 44 dev/dak hızında sırasıyla 10 dakika, 20 dakika, 30 dakika ve 40 dakika öğütüldü. Her seferinde ele testi analizine tabi tutuldular ve kümülatif alt boyut malzemesi belirlendi.

Tablodaki değerler elde edildikten sonra bir grafik oluşturuldu. Grafikte, X ekseni öğütme süresini, Y ekseni ise kümülatif alt boyut malzemesini temsil eder. Her bir partikül boyutu için üst üste bir çizgi oluşturuldu. Ardından, yatay d80 kesim boyutundan X ekseni üzerine dikey bir çizgi çizildi. En küçük partikül kesim boyutu olarak 38 mikronla çalıştığımız için, bu çizgi 38 mikrona denk gelen 33 dakika olarak belirlendi.

Öğütme süresini hesaplarken, öğütme devri (rpm) hesaplamaları gereklidir. Çubuk değirmenleri ve bilyalı değirmenler için öğütme devri aralığını hesaplamak için belirli denklemler bulunmaktadır.

44 dev/dak hızında 33 dakika süreyle ıslak öğütme işleminden sonra, örnek yavaşça Flotasyon Hücresine döküldü (şekilde gösterildi). Daha sonra, değirmen içi herhangi bir partikül bırakmamak için yıkama şişesiyle bu hücreye yıkandı. Aynı işlem çubuklar için de şekilde gösterildiği şekilde uygulandı.

Flotasyon İşlemi

Flotasyon, METU ders notlarına göre (Bölüm 10 - Köpük Flotasyonu, t.y.) minerallerin fizikokimyasal özelliklerinin farklılığından faydalanarak gerçekleştirilen bir işlemdir. Madencilik iş alanında en çok kullanılan yöntemlerden biridir. Temel amaç, partikülleri hidrofobik hale getirerek yüzdürmektir. Hidrofilik partiküller tabana çökerken, hidrofobik olanlar yüzeye çıkar. Pulp şartlandırması için reaktifler bulunmaktadır.

Öncelikle, aynı numune ile deney yapılmıştır. Bu nedenle, bazı parametreler Bay Altun tarafından zaten belirlenmiştir. Bay Altun'a göre, reaktifler ekledikten sonra şartlandırma süreleri, köpüğün alınma süreleri, mineralin flotasyonu için gereken pH (zeta potansiyel çalışmalarıyla belirlenmiştir) ve reaktif miktarları deneme yanılma yöntemiyle belirlenmiştir. Geçmiş deneylerde bakır minerali için ne kadar pH gerektiği veya hangi reaktiflerin kullanıldığı gibi literatür araştırmaları yapmıştır. Dolayısıyla, reaktifler belirlendikten sonra, her deney için bir parametreyi değiştirmiştir. Örneğin, MIBC'nin konsantrasyonunu sabit tutmuş ve MIBC'nin şartlandırma süresini değiştirmiştir. Şartlandırma süresi belirlendikten sonra, MIBC'nin konsantrasyonunu belirlemeye çalışmıştır. Böylece, optimal parametreleri belirlemiştir.

Benim yürüttüğüm deney, sadece değerli mineralin yüzdürüldüğü doğrudan bir flotasyon süreciydi ve üç prosedürden oluşuyordu: grover hücresi, temizleme hücresi 1 ve temizleme hücresi 2. Bir tarama hücresi bulunmamaktaydı. Bu nedenle, sürecin sonunda dört ürüne ulaşıldı. Devrenin prosedür şeması şekilde gösterilmektedir.

Öğütme işleminden sonra hücre flotasyon makinesinin altına yerleştirildi. Pulpun homojen olması için şartlandırıcı açıldı ve flotasyon hücresine bir pH metre yerleştirildi. Bakırın flotasyonu için çevrenin pH değeri en az 11.5 olmalıdır. Pulpun pH değeri kireç sütü (Ca(OH)₂) ile ayarlandı. Flotasyon makinesi 1450 dev/dak hızında çalıştırıldı. pH ayarlandıktan sonra şartlandırma için on beş dakika beklenildi. Ardından, KEX toplama ajanı olarak pulp'a eklendi ve beş dakika şartlandırıldı. Toplama ajanı bakır minerallerini yüzeyde bir araya getirdi. MIBC hücreye döküldü ve bir dakika daha beklenildi. MIBC köpürtücü olarak işlev gördü ve bakırın yüzeydeki köpüğünü destekledi ve köpüğün bozulmasını önledi, METU mine310 ders notlarına göre (2021).

Hava valfi açıldı ve hava girişinden kabarcıkların yüzeyde oluşturulması için hava alındı; kabarcıklar toplamaya başladı - hidrofobik bakır partikülleri yüzeydeki kabarcıklara yapıştı. Köpük 10 dakika boyunca alındı. Köpüğün alınmasından sonra grover flotasyon işlemi tamamlandı. Genel veriler aşağıdaki figürde verilmiştir.

Grover hücresi köpük alındıktan sonra iki ürün elde edildi: konsantre (köpük) ve kuyruk (çökelti). Grover hücresinde, silikatların çoğu kuyruk olarak çıkarıldı. Bu nedenle, grover hücresinin konsantresi temizlenmeye tabi tutulduğunda flotasyon daha verimli oldu.

Grover hücresinin kuyrukları filtrasyon makinesine aktarıldı. Sıkışmış partiküller pisset suyu ile yıkandı ve makine kapatıldı. Daha sonra, basınç açıldı ve su drenajı başladı. Su gelmeyi durdurduğunda, makine açıldı ve numune alındı. Basınç filtrasyon makinesi, numunenin kurutma işlemine hazırlanması için suyunu aldırmıştır ve bu süreç şekilde gösterilmiştir.

Temizleme hücresi işlemi, grover hücresinin konsantresiyle başlatıldı. Devir/dakika 1000 rpm'ye düşürüldü ve pH ayarı için 5 dakika bekledikten sonra köpük alım süresi 5 dakikaya indirildi. Köpük alım adımında, grover hücresinde silikatların çıkarıldığı açıkça görüldü çünkü bakır rengi ve partiküller köpükte çok daha temiz ve baskındı.

İlk temizleme işleminden sonra, temizleme hücresinin kuyrukları, grover hücresinin kuyrukları gibi filtrasyona tabi tutuldu. Konsantre ise figürde belirtilen aynı koşullar altında başka bir temizleme işlemine alındı.

İkinci temizleme hücresi tamamlandığında, ikinci temizleme hücresinin kuyrukları ve konsantresi suyunu aldı. İkinci temizleme hücresinin konsantresi nihai konsantre oldu. Dolayısıyla, DS-K, DS T1-A, DS T2-A, DS-A adlı dört filtrelenmiş ürüne ulaşıldı. Numuneler filtrelenince, filtrelenmiş kek tabakası haline geldi.

Flotasyon sonrası numunenin fırında kurutulması ve derece analizi için numunenin hazırlanması

Kurutma işlemi, laboratuvarda derece analizinden önce cevher hazırlığının son aşamasıdır. DS-K, DS T1-A, DS T2-A, DS-A gibi numune ürünlerinin filtrasyonundan sonra, kurutma için fırına konulmuşlardır. Islak olarak tartılmaları doğru ağırlık dağılımı sonuçları vermezdi. Numune ürünleri fırında 24 saat boyunca kalmıştır.

Ardından, numuneler alındı ve yeterince kurumuş olup olmadıkları kontrol edildi. Kuruduklarına karar verildikten sonra, spatulalarla filtre kağıdından kazınarak ve el ile ufalanarak işlendi.

Her ufalanmış numune hassas terazi üzerinde tartıldı ve kaydedildi. Her ürünün ağırlıkları aşağıdaki figürde gösterilmektedir.

Numunenin devreye giren giriş beslemesi 1000,5 gram olarak hesaplandı. Çıkış beslemesi ise 1003,95 olarak hesaplandı. Ağırlık artışının ana nedeni, pH düzenlemesi için flotasyon sırasında kireç sütü eklenmesidir.

Numuneler küçük numune torbalarına paketlendi ve torbaların üzerine isimleri yazıldı. Böylece, derece analizi için hazır hale getirildiler.

Deneyin bitirilmesi ve numunelerin hazırlanmasının ardından, derece analizi gereklidir çünkü madenleri kazan ve çıkaran şirket, endüstriyel ölçekte zenginleştirme maliyetinin miktarını ve numunelerde kazanılması amaçlanan cevher miktarını belirler. Ayrıca, numunelerin verimliliği, cevherin çıkartmaya değer olup olmadığını belirlemek için önemlidir ve bu değerler derece değerlerinden hesaplanabilir.

Bu deneyde, laboratuvar analizi yerine el tipi XRF cihazı kullanılmıştır. XRF makineleri genellikle hassas değildir. Ancak Bay Şen'e göre, değerler güçlü bir şekilde yakın olmalıdır.

Her numunedan (DS-K, DS-A, DS T1-A, DS T2-A) küçük bir miktar alındı ve bir kutuya yerleştirildi. Ardından, bunlar birer birer XRF kabinesine yerleştirildi ve teste tabi tutuldu. El tipi XRF, X-ışını floresansını kullanarak mineral derecelerini inceledi.

Aşağıdaki figürler konsantre, artık 1, artık 2 ve atığın derecelerini göstermektedir

Not: Yüzde işaretleri olmadan gösterilen değerler ppm içeriğindedir.

Analizden sonra, bir derece dağılımı ve verimlilik tablosu oluşturulabilir. Figürde aşağıdaki gibi gösterilmiştir.

Results and Conclusions of the Personal Study

Kişisel Çalışmanın Sonuçları ve Sonuçları

Flotasyon deneyi, düşük işletme maliyeti (OPEX) nedeniyle en çok kullanılan yöntemlerden biridir. Ayrıca, diğer yöntemlere kıyasla daha verimlidir. Bu deneyde, köpük flotasyon deneyi yaptım ve mühendis Bay Altun tarafından denetlendi. Çalışmadan birçok sonuç çıkarılabilir. Bu nedenle, sonuçları çalışma kısmına göre incelemek istiyorum:

1- Örnek Alma ve Tartım İşlemleri

2- Örnekleme İşleminden Sonra Eleme Testi Analizi

3- Değirmen Öğütme ve Çubukların Temizlenmesi İşlemleri

4- Flotasyon İşlemi

5- Flotasyon Sonrası Numunenin Fırında Kurutulması ve Derece Analizi İçin Hazırlanması

6- XRF ile Deney Yapan Deneyci Analizleri

1- Örnek Alma ve Tartım İşlemleri

Laboratuvarda örnekleme farklı ekipmanlar ve yöntemlerle gerçekleştirilebilir. Abouzeid (1990) tarafından laboratuvar kılavuzunda belirtildiği gibi, bazı yöntemler kepçe örnekleme, koni ve çeyrek, şut riffler, döner riffler ve masa örneklemedir.

Çalışmada kullanılan teknikler şut riffler ve döner rifflerdi. Örnekleme işleminin ana nedeni homojenliği sağlamaktır. Bu nedenle, ayrılma işlemi başarıyla işlenebilir.

Ekipmanların ayrılma verimliliği vardır. Sayılar uygulamalardan genelleştirilmiştir. Khan (1968)’e göre, örnekleme ekipmanlarının standart sapmaları aşağıdaki figürde belirtilmiştir.

Çalışmada, toplam örnek miktarı 10.560 gramdı. Şut riffler tekniği uygulandıktan sonra bir veri tablosu hazırlandı ve her örneğin ortalama ağırlıktan farkı yüzdesi hesaplandı. Bu değerlerin standart sapması, yöntemin genelleştirilmiş standart sapmasını verir. Deneysel standart sapma 0.72 olarak bulundu, teorik standart sapma ise 1.01 olarak belirlendi. Dolayısıyla, şut riffler örnekleme işlemi başarılı olarak kabul edildi.

Şut rifflerden sonra başka bir örnekleme tekniği uygulandı: döner riffler. Küçük bir döner riffler ekipmanı, ekipmanın çıkışında sekiz şişe ile donatılmıştı. Her şişede yaklaşık olarak 330 gram örnek bulunuyordu. Şut rifflerden gelen her şişedeki örnek ağırlıkları not edilmediği için işlemin standart sapması hesaplanamadı.

2- Numune Alma Sürecinden Sonra Eleme Testi Analizi

Eleme testi bir tarama yöntemidir. Eleme, numunenin d80 kesim boyutunu belirlemek için önemlidir.

Deney öncelikle kuru koşullarda gerçekleştirildi. Bu, fraksiyonları kabaca görmek içindi. Ancak bu tarama sürecinin tamamı değildi. Ardından, mineral suyla çamur haline gelmediği ve su basıncının eleklerde tıkanıklığa neden olan parçacıkları temizlediği için ıslak eleme yöntemi uygulandı, ki bu son ayrılma yöntemiydi. Bay Altun'a göre, ıslak eleme daha verimliydi.

Alt boyutlu parçacıklar her elekten sonra bir kovaya yıkanarak ayrıldı, böylece bir hamur oluşturuldu. Hamurun çökmesi beklenerek, drenaj yapıldı ve döngü yüküne daha fazla su eklenmemesi sağlandı.

figürde tabloyu oluşturmak için bazı hesaplamalar yapıldı. Örneğin, hesaplamalar aşağıda gösterildiği gibidir.

Mesh numaraları ve açıklık boyutları değerleri girildikten sonra, her elek üzerinde kalan ağırlıklar yazıldı. Ardından ağırlığın yüzdesi şu şekilde hesaplandı:

Sonra, elek üzerinde kalan kümülatif ağırlık (%) aşağı doğru kümülatif olarak eklenerek hesaplandı.

Eleği geçen kümülatif ağırlık, tüm numuneden (100%) aşırı boyuttaki malzemeyi çıkartarak bulundu. Hesaplaması şu şekildedir;

Bu nedenle, gerekli hesaplamaları yapmak için tablo oluşturuldu.

Eleme testi analiz tablosu oluşturulduktan sonra, ayrılma verimliliğini gözlemlemek ve gereken kesim boyutlarını belirlemek için bir Tromp eğrisi ve dağılım eğrisi oluşturuldu. Şekilde, eleme dağılım eğrisi gösterilmektedir. X ekseni mikron cinsinden parçacık boyutunu, Y ekseni ise elek üzerindeki aşırı boyuttaki malzemeyi yüzde olarak temsil eder. Eğrinin sonunda, elek üzerinde kalan değerlerde ani bir düşüş gözlemlenmektedir, bu durum aşırı öğütme sonucu oluşmuştur. Aşırı öğütülmüş malzeme +20 mesh elekten kolayca geçmiştir.

Ayrıca, +200 ve +65 mesh elekler arasındaki eleme işlemi sırasında 75 ile 212 mikron arasında dalgalanma normal değildir ve bu, eleme işleminin yeterince verimli olmadığını göstermektedir. Dolayısıyla, eleme işlemi optimal ve başarılı değildi.

Mükemmellik değeri, ayrılma verimliliğini belirlemede kullanılan bir parametredir. Tromp (bölme) eğrisinden d75, d25 ve d50 kesim boyutlarını belirleyerek mükemmellik değeri hesaplanır. Mükemmellik değerinin genel formülü

Hesaplamalar, mükemmellik değerinin 2.62 olduğunu gösterdi. Heiskanen'e (1993) göre, mükemmellik değeri doğru olması için 0.22 < I < 0.71 aralığında olmalıdır. Dolayısıyla, 2.62 rakamı ayrılma keskinliğinin yeterince iyi olmadığını göstermektedir.

3- Çubuk Değirmeninde Öğütme ve Çubukların Temizlenmesi İşlemleri

Öğütme, bir numuneyi zenginleştirme yöntemi için hazırlamak ve kominüsyonun son aşamasıdır. Deneyde, öğütme işlemi farklı çapta çubuklarla yapılan bir çubuk değirmeninde gerçekleştirildi, en büyük çapı 3.3 cm olan çubuklar kullanıldı.

Değirmende öğütme işleminden sonra, ekipmanın giriş yönü yavaşça aşağıya doğru değiştirildi ve numune flotasyon hücresine hamur olarak alındı. Daha sonra çubuklar, içinde bahsedildiği gibi, bir pisetle yıkanmıştır. Yıkamanın temel nedeni, değirmende hiçbir parçacığın kalmamasını sağlamaktı. Çünkü Bay Şen'e göre, hatta parçacıklara yapışmış az miktarda malzeme bile deneyin geçersiz sayılmasına neden olabilir. Her tartılan parçacığın bir değeri vardır.

Şekilde, öğütme süresine göre alt boyutlu malzeme yüzdesi grafiği gösterilmektedir. Grafikte X ekseni dakika cinsinden öğütme süresini, Y ekseni ise yüzde cinsinden alt boyutlu malzemeyi temsil etmektedir. Grafik, örneği 10 dakika, 20 dakika, 30 dakika ve 40 dakika boyunca öğütüldükten sonra oluşturuldu. Her öğütme işleminden sonra numune ıslak eleme testi ile taramaya tabi tutuldu ve figür oluşturuldu. Grafik, tabloya göre oluşturuldu. Her çizgi, örneğin farklı kesim boyutunu temsil etmektedir. 38 mikronun d80 kesim boyutuna ulaşmak için doğru öğütme süresine ulaşıldı ve bu süre 33 dakika olarak belirlendi.

Öğütme işlemi için ekipman 44 devir/dakika hızında çalıştırıldı. Mühendislere göre, devir/dakika sayısı ekipmanı sağlayan firma tarafından hesaplandı ve sabitti. Ancak, ders notlarına göre değirmenin kritik hızını kritik hız formülü ile hesapladım. Sonuçlara göre, % kritik hız olarak hesaplanan değer %40.55 olarak bulundu. Ders notlarına göre, tamburlu değirmenler %50-90 aralığında kritik hızda çalıştırılır. Bu aralığın altındaki hızlarda, kaskat hareketler hakimdir ve nispeten daha yüksek hızlarda katarakt hareketi hakimdir. Dolayısıyla, kullanılan devir/dakika hızı beklenenden düşüktü. Kaskat hareketi, daha ince partiküllerin oluşmasına ve kolayca yüzdürülemeyen çamurlaşmaya neden olur.

4- Flotasyon İşlemi

Flotasyon işlemi sırasında pH'ı artırmak için kireç suyu kullanıldı, bu da bir bazik kimyasaldır. Kireç suyu (kalsiyum hidroksit), kireç (kalsiyum oksit) ile üretilebilir. İlgili denklemler aşağıda yer almaktadır.

Kalsiyum hidroksit su içinde çözündüğünde, iyonlara ayrılır ve bu reaksiyon hidroksit tarafından ortama bazik özellik getirir.

Ayrıca, MIBC (köpürtücü) deneyden önce yeni hazırlandı. Bu nedenle, skimming işlemi sırasında hamur büyük ölçüde köpürtüldü ve bu konsantrenin kalitesini etkiledi.

Silikatlar rougher hücrede uzaklaştırılmaya çalışıldı. Bunun temel nedeni, rougher hücrede konsantre verimliliğini artırmaktı. Öte yandan, cleaning hücrelerinde, daha saf bir bakır konsantresi için kaliteyi yükseltmek ana amaçtı.

5- Flotasyon Sonrası Numunenin Fırında Kurutulması ve Kalite Analizi İçin Numunenin Hazırlanması

Kurutma işlemi, numunelerin gerçek miktarının sadece kurutulduktan sonra belirlenebilmesi nedeniyle önemlidir. Flotasyon sonrası dewatering işlemi numuneyi filtreleyebilir, ancak numune hala nemli olabilir, bu yüzden fırındaki sıcaklık ve oksijen ile kurutma işlemi sadece numunenin gerçek miktarını belirleyebilir.

6- XRF ile Deneyci Tarafından Yapılan Analizler

Taşınabilir XRF, Bay Şen'e göre Türkiye'de nadiren görülen bir ekipmandır. Öte yandan, birçok firma taşınabilir XRF'e sahiptir, ancak sadece metalik mineralleri okuyabilirler. Makine, örnekteki mineralleri tespit etmek için X ışınları kullanır ve örneğin içeriğini neredeyse bir dakika içinde gösterir.

Figürde, kalite ve verimliliğin dağılımı gösterilmektedir. Genel verimlilik, kuyu atıklarının verimliliğinin tümünden çıkarılmasıyla hesaplanabilir. Aşağıda gösterilmiştir.

Geçmiş deneylerle DS deneyi arasında verimliliklerin karşılaştırılması yapıldığında, DS deneyindeki konsantre verimliliği çok daha yüksektir. Bay Altun'a göre, bu durum köpürtücünün etkisi olabilir çünkü MIBC yeni hazırlandı ve bozulmamıştı. Dolayısıyla, çok daha iyi çalıştı. Figürlerden görülebileceği gibi, ana Cu içeriği özellikle orta üründen, özellikle de orta ürün 2'den konsantreye geldi.

Genel olarak deney başarılıydı. Bakır konsantresi %90,97 oranında kalite olarak elde edildi.

Öğütme işleminden öğrendiğim kadarıyla ekipmanın hücreye çok dikkatli bir şekilde yıkanması daha iyi verimlilik sağlar.

SONUÇLAR

Kısacası, mühendislerle çalışmak çok aydınlatıcı bir deneyimdi. Şirketteki herkes çok yardımcı, anlayışlı ve karşılamaydı. Sınıfta edindiğim bilgiyi pratiğe döktüm. Çalışma ortamını deneyimledim. Bununla birlikte, zenginleştirme deneyinin her aşamasında zaman yönetimini öğrendim. Şirketin departmanlarını ve çalışma tarzlarını tanıma fırsatım oldu.

Deneyimi yaparken, flotasyonun tüm aşamalarıyla tanıştım. Ayrıca, bir program üzerinde çalışmak beni daha programlı ve daha verimli bir çalışan yaptı.

Mineral işleme departmanında çalışmak ve her türlü zenginleştirme ekipmanını içeren laboratuvarları kullanabilmek oldukça faydalı. Birçok deney yapmak ve en etkili sonuca ulaşmaya çalışmak, kişiye her olası hata ve başarı görünümünü gösterebilir ve benim için bu harika bir deneyimdi.

Comentários